建筑新闻资讯

造房子就像“搭积木” 模块化建筑向“绿”而生

更新于:2025/06/28已1116人浏览来源:新华社记 收藏

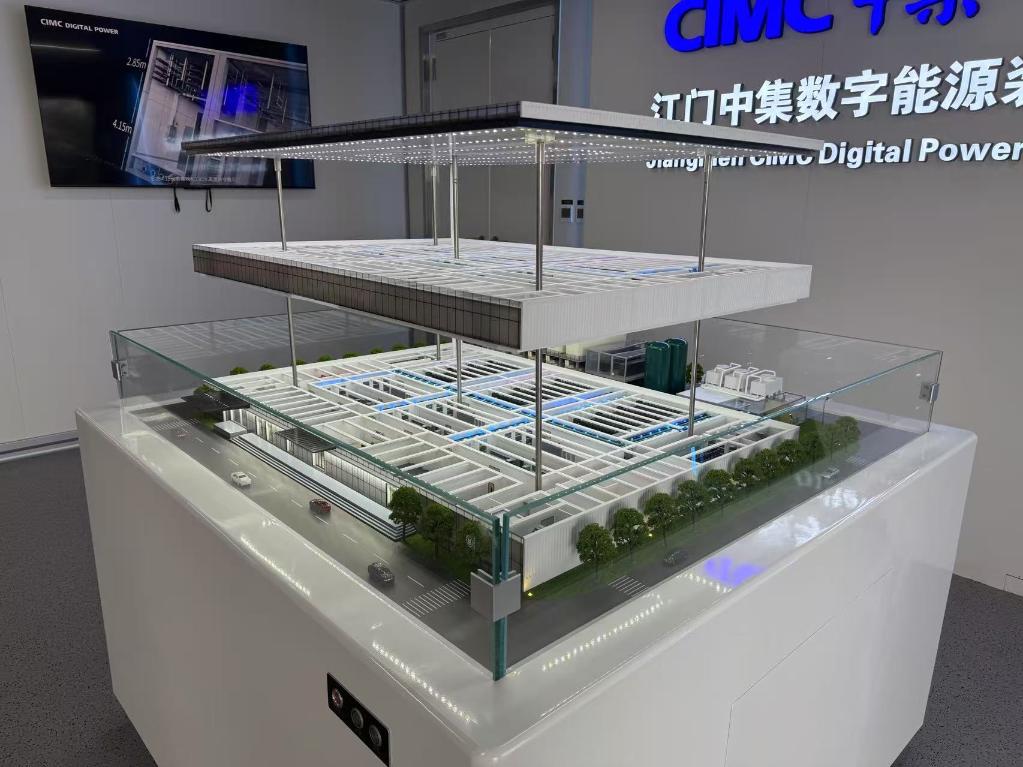

6月27日,“活力中国调研行”记者团来到广东江门,遇上了来自冰岛的采购商英格瓦尔·艾菲约德。 “我们来广东是为了买一种像积木一样的建筑模块。”他对记者说,受制于日照、温度、人工等因素,冰岛建房子的速度“有点儿慢”。但在6年前,江门生产的78个建筑模块通过航运运抵冰岛,工人只花了9天就建起了一座酒店。 英格瓦尔·艾菲约德要买的建筑模块,正在广东中集建筑制造有限公司的生产车间内有序生产。 不同于人们印象中的“建房子”场景,这里没有飞扬的尘土,更没有轰鸣着的挖掘机、来回穿梭的推土机。车间内的项目管理信息平台上,订单状态、工期计划、项目完成进度等一目了然,利用建筑信息模型(BIM)技术进行数字化设计建造是这里的常态。 中集建筑制造有限公司的生产车间。(受访者供图) “我们最大限度地将项目施工现场可能遇到的问题解决在工厂里。”中集模块化建筑投资有限公司品牌经理吴良洁介绍说,其模块化设计支持自由组合、拓展,建筑高度可达40层,工厂预制率达90%以上,建筑总周期相比传统建筑缩短约50%,可减少约50%的建筑垃圾和75%以上的碳排放。 “我们闯出了一条服务全球的高质量发展之路。公司模块化建筑产品已落地冰岛、美国、澳大利亚等20多个国家和地区,交付超200个项目。”中集模块化建筑投资有限公司总经理朱伟东说。据了解,该公司向世界推广“中国建造”的经验做法,已被列入住房和城乡建设部《装配式建筑发展可复制推广经验清单(第一批)》 。 香港城市大学学生宿舍使用模块化建筑形式建造。(受访者供图) 中集集团模块化建筑总工程师周永安告诉记者,今年以来,钢混模块技术体系逐步在装配式建筑行业内得以应用。“这种技术既有传统混凝土建筑维护简便的优点,又有钢结构快速连接的优势。”周永安说,把钢筋混凝土从工地挪到工厂,通过标准化装配流程,不仅提高了建筑结构节点的精度,也降低了建造成本、减少了建筑垃圾。 “依托粤港澳大湾区的科研、人才和市场资源,我们运用智能生产、智慧运输等数字化手段,建造效率与质量不断提升。”朱伟东形容,模块化建筑好像“长了腿”“能走路”,不仅能从中国走向海外,还能在当地城市规划、土地性质改变等情况下,“说走就走”,“模块化建筑回收利用率可达70%,在改址搬迁时不用再被拆成‘废墟’。” 减少建造现场材料堆存、提高建筑可循环利用率、在建筑外立面铺设光伏幕墙用于发电……在模块化建筑“迭代升级”过程中,处处可见落实“双碳”行动的创新实践。“这一技术形态天生就带着‘绿色基因’。”海外采购商说。 “AI READY”超大规模模块化数据中心模型。新华社记者 潘禹杰 摄 新质生产力本身就是绿色生产力,加快形成新质生产力正成为建筑行业创新发展的重要课题之一。2025年政府工作报告提出,深入实施绿色低碳先进技术示范工程,培育绿色建筑等新增长点。当前超低能耗、装配式建筑等新场景走热,绿色建筑市场规模已迈上万亿级台阶。 作为全国发展绿色装配式建筑最早的省份之一,广东近年来按照国家有关要求,加大推进力度,加快改革进程,先后发布了《广东省绿色建筑创建行动实施方案(2021-2023)》《广东省住房和城乡建设厅等部门关于加快新型建筑工业化发展的实施意见》等一系列政策文件和地方标准,积极开展试点示范、培育经营主体和产业队伍。 在政策引导下,广州支持企业牵头开展绿色装配式建筑关键技术研究;深圳出台装配式建筑工程定额和标准图集;佛山立足产业优势,将装配式建筑理念扩展至装修、装饰、家具、家电各方面……人们看到,新的建筑形态正在和城市一起生长,城市也逐渐有了新的模样。

推荐建筑考试培训课程

- [01-31]2026年施工员考试报名

- [01-31]2026年质量员考试报名

- [01-31]2026年资料员考试报名

- [01-31]2026年材料员考试报名

- [01-31]2026年劳务员考试报名

- [01-31]2026年机械员考试报名

- [01-31]2026年标准员考试报名

- [01-31]2026年北京安全员考试大纲

- [01-31]2026年安全员(安管人员)证书延续的通知

- [02-22]安全员考试大纲

- [01-31]2026年北京安全员考试时间(共四期)

- [10-09]2025年安全员(安管人员)证书延续的通知

- [10-29]2024年安全员(安管人员)证书延续继续教育的通知

- [02-27]2024年北京住建委安全员考试时间(共七期)

- [11-24]关于2022年第四季度北京市安全员考试暂停的通知

- [10-12]2022年度安全员(安全三类人员)证书延期复核的通知

- [09-27]2022年北京住建委安全员考试时间调整通知

- [08-31]2022年度北京建筑业从业人员考试疫情防控通知

97092653

97092653